از آن جایی که پیشگیری از خوردگی آرماتور و میلگرد در بتن از اهمیت بسیار بالایی در سازههای بتنی برخوردار است، در این مطلب قصد داریم ضمن بررسی مسئله خوردگی میلگرد و آرماتور در بتن به دلایل ایجاد آن در سازه های بتنی بپردازیم و در ادامه به پیامدهای خوردگی در سازههای بتنی و روشهای پیشگیری از آن اشاره کنیم که امیدواریم این مطالب مورد توجه و استفاده شما مخاطبان قرار گیرد.

خوردگی میلگرد و آرماتور در بتن چیست؟

خوردگی میلگرد و آرماتور در بتن در واقع یک واکنش الکتروشیمیایی است که بین میلگرد و آرماتور با شرایط محیطی اطراف آن روی میدهد که طی آن میلگرد و آرماتور دچار زنگزدگی و کاهش استحکام و دوام میشوند. به عبارت دیگر وقتی میلگرد در معرض هوای مرطوب (اکسیژن در حضور آب) قرار میگیرد دچار اکسیداسیون شده و این فرایند به صورت آثاری از زنگزدگی بر روی سطح آن نمایان میشود. البته فاکتورهای مختلفی وجود دارد که میتواند بر شدت اکسیداسیون و میزان خوردگی آرماتور و میلگرد تأثیرگذار باشند که تمامی آنها در نهایت منجر به کاهش استحکام میلگرد و پایین آمدن کارایی آن در بتن میشود و همین موضوع نیز ایمنی و دوام سازههای بتنی را تحت تأثیر خود قرار میدهد.

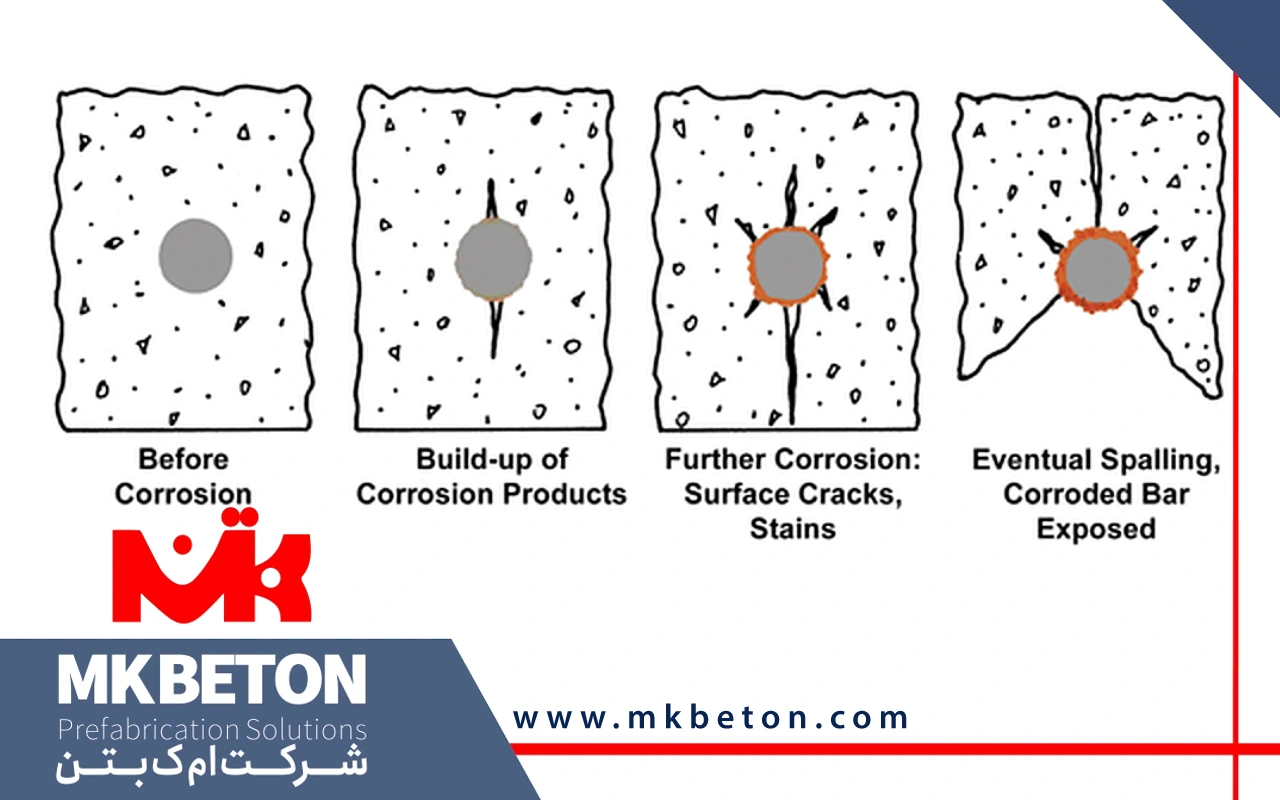

در فرایند خوردگی آرماتور نخست لکههای سفیدی بر روی سطح بتن تشکیل میشوند که ناشی از واکنش دیاکسیدکربن موجود در هوا با هیدروکسید کلسیم موجود در سیمان است. این واکنش منجر به تشکیل کربنات کلسیم شده که توسط رطوبت حمل میشود. در نهایت با نفوذ رطوبت به داخل بتن و رسیدن به سطح میلگردها یک واکنش شیمیایی بین آنها روی میدهد که منجر به تشکیل لایهای از اکسید آهن بر روی میلگردها شده و این اکسید از طریق رطوبت به سطح بتن منتقل شده و به شکل لکههای قهوهای روی سطح دیده میشود. در نهایت پیشرفت این زنگزدگی و خوردگی با ایجاد ترک، پوستهپوسته شدن پوشش بتنی و کمانش میلگردها همراه خواهد بود.

دلایل خوردگی آرماتور و میلگرد در بتن چیست؟

خوردگی آرماتور در بتن میتواند به دلایل مختلفی چون پدیده کربناته شدن، نفوذ یون کلرید در بتن، وجود اکسیژن و رطوبت در منافذ بتن، نسبت بالای آب به سیمان در هنگام اختلاط، پوشش ناکافی بتن بر روی این اجزا، تشکیل ترکهای زودرس در بتن، استفاده از میلگرد زنگزده در زمان اجرا و غیره روی دهد که در ادامه به بررسی هر کدام از این دلایل خواهیم پرداخت.

خوردگی آرماتور و میلگرد به دلیل پدیده کربناته شدن

پدیده کربناته شدن که با کاهش pH بتن همراه خواهد بود یکی از دلایل خوردگی میلگرد و آرماتور بوده که میتواند بر کارایی و دوام بتن تأثیر منفی داشته باشد. در حالت ایدهآل pH بتن در محدوده ۱۲.۵ تا ۱۳.۵ قرار دارد که این شرایط باعث میشود یک لایه نازک و غیرفعال بر روی میلگرد و آرماتور تشکیل شود. این لایه در واقع از واکنش میلگرد و آرماتور با رطوبت و اکسیژن جلوگیری کرده و مانع از زنگزدگی آنها میشود. در این بین pH بتن به مرور زمان به دلیل نفوذ دیاکسیدکربن به داخل بتن و تشکیل کربنات کلسیم میتواند به تدریج کاهش یابد و باعث ایجاد پدیدهای با عنوان کربناته شدن گردد. در نهایت این کاهش pH بتن با شکسته شدن لایه محافظ همراه بوده و زمینه را برای زنگزدگی میلگرد و آرماتور فراهم میکند.

خوردگی آرماتور به دلیل نفوذ یون کلرید به درون بتن

از دیگر دلایل خوردگی آرماتور و میلگرد میتوان به نفوذ یون کلرید به بتن اشاره کرد که از خطرناکترین ترکیباتی است که به درون بتن نفوذ کرده و باعث آسیب به ساختار میلگرد و آرماتور شود. منشأ این یونها میتواند از آب دریا، نمک یخزدا، خاک شور و همچنین برخی از افزودنیها باشد که به صورت غیراستاندارد تولید شدهاند و میتواند باعث خوردگی شود. از طرفی محیط قلیایی بتن میتواند به پایداری هر چه بهتر این یونها کمک کند و باعث نفوذ آنها در عمق بتن شود. در چنین شرایطی با بالا رفتن غلظت یون کلرید تا ناحیه بحرانی، فرایند خوردگی به صورت نقطهای آغاز شده و در پی آن بخشهایی از آرماتور و میلگرد به صورت موضعی دچار زنگزدگی شدیدی میشود و با آسیبهای مهمی به ساختار این اجزا همراه خواهد بود.

خوردگی آرماتور و میلگرد به دلیل وجود اکسیژن و رطوبت در منافذ بتن

وجود اکسیژن و رطوبت در منافذ بتن از دیگر دلایلی است که باعث خوردگی میلگرد و آرماتور میشود و زمینه را برای آسیب به این اجزا و تضعیف ساختار آنها فراهم میسازد. در واقع وجود همزمان اکسیژن، آب و یونهایی که به ساختار بتن نفوذ میکنند میتوانند عامل مهمی در خوردگی آرماتور و میلگرد باشد. البته هر چه تخلخل بتن بالاتر باشد میزان تأثیر این عوامل بر خوردگی این اجزا بیشتر خواهد بود. در واقع در چنین شرایطی آب به عنوان یک الکترولیت رفتار کرده و بستر را برای حرکت یونها به سمت میلگردها و واکنش شیمیایی در آنها فراهم میکند. در طرف دیگر اکسیژن باعث ایجاد یک جریان الکتریکی در بتن شده که فرایند اکسیداسیون را تسریع میبخشد. بر همین اساس نرخ خوردگی در شرایطی که میلگرد و آرماتور در معرض رطوبت بالا و هوای آزاد قرار دارند بیشتر است.

خوردگی میلگرد و آرماتور به دلیل نسبت بالای آب به سیمان در هنگام اختلاط

از دیگر دلایل خوردگی آرماتور و میلگرد میتوان به نسبت بالای آب به سیمان در هنگام اختلاط آنها اشاره کرد که این نسبت یکی از شاخصههای مهم در کیفیت بتن است. بالا بودن نسبت آب به سیمان در ساخت بتن به طوری که از حالت استاندارد خارج شود میتواند با تخلخل بالای ساختار بتن همراه باشد و همین تخلخل نیز به نفوذ هر چه بیشتر آب، گازهای خورنده و یونهای مهاجم به ساختار بتن کمک میکند. به عبارت دیگر این نوع بتن در برابر شرایط محیطی ضعیف عمل کرده و بستر را برای خوردگی و میلگرد و آرماتور در درازمدت فراهم میکند. بر همین اساس لازم است در هنگام تولید بتن اصول طرح اختلاط به صورت دقیق رعایت شوند و رطوبت مصالح مورد استفاده برای این کار کنترل گردد.

خوردگی آرماتور و میلگرد به دلیل پوشش ناکافی بتن بر روی این اجزا

پوشش ناکافی بتن بر روی میلگرد و آرماتور از دیگر دلایلی است که باعث خوردگی این اجزا میشود و کیفیت و کارایی بتن را تحتتأثیر خود قرار میدهد. بر همین اساس لازم است بتن با یک ضخامت مناسب اجرا شود تا بتواند میلگردها به صورت کامل و یکدست بپوشاند. حال چنان چه ضخامت اجرایی بتن از حد معمول و استاندارد کمتر باشد رطوبت، اکسیژن و عوامل خورنده در مدت زمان کمتری میتوانند به سطح میلگرد و آرماتور برسند و باعث زنگزدگی و خوردگی آرماتور شوند. البته تأثیر این موضوع در محیطهایی که بتن در معرض آلودگیهای صنعتی و پاشش آب شور قرار دارد بیشتر از دیگر محیطهاست. در چنین شرایطی ضخامت پایین و غیراستاندارد بتن اجرایی میتواند بستر را برای آسیب به میلگردها و آرماتورها فراهم کند و باعث کاهش مقاومت، کارایی و دوام بتن اجرایی شود.

خوردگی میلگرد و آرماتور به دلیل تشکیل ترکهای زودرس در بتن

از دیگر دلایل خوردگی آرماتور و میلگرد میتوان به تشکیل ترکهای زودرس در بتن اشاره کرد که زمینه را برای نفوذ عوامل خورنده به داخل بتن و سطح میلگردها فراهم میکند. این ترکها که معمولاً ریز و سطحی هستند در مراحل اولیه بتنریزی و به دلیل تبخیر سریع آب از سطح بتن، انقباض بتن و عدم عملآوری صحیح آن ایجاد میشوند. این ترکها با وجود ساختار ریزی که دارند میتوانند باعث نفوذ رطوبت، اکسیژن و کلریدها به داخل بتن و در نهایت به سطح میلگرد و آرماتور شوند و شرایط را برای زنگزدگی این اجزا فراهم سازند. از طرفی این ترکها ممکن است با مرور زمان بازتر شوند و فرایند خوردگی اجزای بتن را تسریع ببخشند. بر همین اساس با گذر زمان از کیفیت و کارایی بتن به دلیل آسیب به ساختار و اجزای آن کاسته میشود.

خوردگی آرماتور و میلگرد به دلیل استفاده از میلگرد زنگزده در زمان اجرا

استفاده از میلگرد زنگزده و آلوده در اجرای بتن از دیگر دلایلی است که میتواند با خوردگی آن همراه باشد و در نهایت به مقاومت کل بتن و دوام آن ضربه بزند. بر همین اساس لازم است میلگردهای مورد استفاده در ساخت بتن قبل از اجرا از نظر کیفیت ظاهری، زبری و وجود هر گونه زنگ و آلودگی بر روی سطح آنها مورد ارزیابی قرار گیرند و سپس در ساختار بتن مورد استفاده قرار گیرند. البته لازم به ذکر است که نحوه نگهداری میلگردها و آرماتورها قبل از استفاده از آنها در بتن از اهمیت بالایی برخوردار است و نگهداری و انبار آنها در شرایط محیطی مرطوب و در معرض مواد خورنده میتواند با آسیب به این اجزا همراه باشد. از طرف دیگر وجود هر گونه آلودگی بر روی سطح میلگرد اعم از روغن، سیمان خشک شده و غیره میتواند باعث کاهش چسبندگی بتن به این اجزا شود.

جدول انواع خوردگی میلگرد و آرماتور، دلایل و راهکارهای آن

خوردگی آرماتور و میلگرد میتواند به شکلهای مختلفی در بتن روی دهد که در این بخش قصد داریم به معرفی انواع خوردگی به همراه علل و نشانههای آن در قالب یک جدول بپردازیم که به صورت زیر خواهد بود.

| نوع خوردگی | دلایل اصلی | نشانهها | راهکارهای جلوگیری |

| خوردگی یکنواخت | کربناته شدن بتن به دلیل رطوبت و نفوذ یون کلرید | پوسته شدن بتن و آسیب به سطح فولاد | استفاده از پوشش اپوکسی و بتن با نفوذپذیری پایین |

| خوردگی تنشی | تنشهای کششی در کنار محیط خورنده | وجود ترکهای ریز و شکست ناگهانی بتن | کاهش تنشها و بهکارگیری فولاد با کیفیت بهتر |

| خوردگی حفرهای | کلرید با غلظت بالا و وجود ترکهای موضعی | تشکیل حفرههای عمیق در میلگرد و کاهش مقاومت آن | استفاده از پوششهای محافظ و افزودنیهای ضد کلرید |

| خوردگی به دلیل یخزدگی و ذوب | وجود آب در بتن و تأثیر تغییرات دما بر آن | ترکخوردگی بتن و ایجاد بستر لازم برای خوردگی | استفاده از بتن مقاوم در برابر یخزدگی |

| خوردگی میکروبی | فعالیت باکتریها به دلیل قرارگیری بتن در محیطهای خاص | تخریب شیمیایی بتن و تسریع در خوردگی آرماتور و میلگرد | استفاده از پوششهای شیمیایی مقاوم |

| خوردگی گالوانیکی | تماس دو فلز در معرض رطوبت و الکترولیت | تضعیف سریعتر میلگرد | استفاده از فلزات مشابه و جداسازی الکتریکی فلزات |

خوردگی آرماتور و میلگرد در سازههای بتنی چه پیامدهایی دارد؟

خوردگی میلگرد و آرماتور در سازه میتواند به دلایل مختلفی اتفاق بیفتد که از مهمترین آنها میتوان به ترک خوردگی بتن، کاهش مقاومت کششی میلگرد، کاهش مقاومت برشی سازه، کاهش پیوستگی بین میلگرد و بتن، افزایش نفوذپذیری بتن و بالا رفتن احتمال خرابی و کاهش ایمنی سازه اشاره کرد که ادامه به بررسی آنها خواهیم پرداخت.

ترکخوردگی بتن ناشی از خوردگی میلگرد و آرماتور

خوردگی آرماتور و میلگرد با افزایش حجم این اجزا به دلیل تشکیل اکسیدهای آهن بر روی آنها همراه خواهد بود و همین موضوع نیز باعث افزایش فشارها بر ساختار بتن و در نتیجه ترکخوردن آن میشود. از طرفی ترکهایی که از درون بتن به سمت سطح آن ایجاد میشوند میتوانند مسیر مناسبی برای نفوذ هر چه بیشتر رطوبت و عوامل خورنده به داخل بتن و تشدید زنگزدگی باشند.

کاهش مقاومت کششی میلگرد در اثر خوردگی

از دیگر پیامدهای خوردگی میلگرد در بتن میتوان به کاهش مقاومت کششی این اجزا اشاره کرد. با خوردگی میلگرد بخشهایی از سطح آن از بین رفته و همین موضوع نیز باعث کاهش مقاومت کششی آن در برابر تنشهای وارده میشود. از طرف دیگر کاهش مقاومت میلگرد سبب ایجاد خیز بیشتر در اعضای خمشی سازه میشود و همین موضوع نیز ظرفیت باربری آن را کاهش میدهد.

کاهش مقاومت برشی سازه به دلیل خوردگی آرماتور و میلگرد

از آن جایی که میلگردها نقش بسیار مهمی در افزایش استحکام و دوام عناصر سازهای مانند تیرها، دالها و غیره در برابر نیروهای برشی دارند هر گونه آسیب به این اجزا به ویژه در اثر خوردگی میتواند با کاهش قطر میلگردها و شکست ناگهانی آنها همراه باشد و در نتیجه مقاومت و ایمنی کل سازه را تحتتأثیر خود قرار دهد.

کاهش پیوستگی بین میلگرد و بتن به دلیل خوردگی میلگرد و آرماتور

در سازههایی که در طراحی آنها از بتن مسلح استفاده میشود پیوستگی کامل بین میلگرد و بتن از اهمیت بسیار بالایی برخوردار است. در چنین شرایطی خوردگی آرماتور و میلگرد باعث ایجاد یک لایه زنگزده بر روی سطح آنها شده که این مسئله میتواند پیوستگی بین این اجزا و بتن را کاهش دهد و باعث کاهش کیفیت و کارایی بتن در سازه گردد.

افزایش نفوذپذیری بتن در اثر خوردگی آرماتور و میلگرد

افزایش نفوذپذیری بتن از دیگر پیامدهای خوردگی آرماتور و میلگرد در بتن بوده که تأثیر منفی بر عملکرد و دوام آن در سازه خواهد داشت. خوردگی میلگرد باعث افزایش فشار به بتن و ترکخوردگی آن میشود و در نتیجه آب، اکسیژن و کلرید بیشتری به داخل بتن نفوذ کرده و زمینه برای وارد آمدن آسیبهای بیشتر به بتن فراهم میشود.

بالا رفتن احتمال خرابی و کاهش ایمنی سازه در اثر خوردگی آرماتور

با خوردگی آرماتور و میلگرد و ایجاد ترک در ساختار بتن، مقاومت و کارایی این بخش مهم از سازه به طرز قابل توجهی کاهش یافته و همین موضوع نیز باعث بالا رفتن احتمال خرابی ناگهانی اجزای بتنی سازه و کاهش ایمنی آنها میشود.

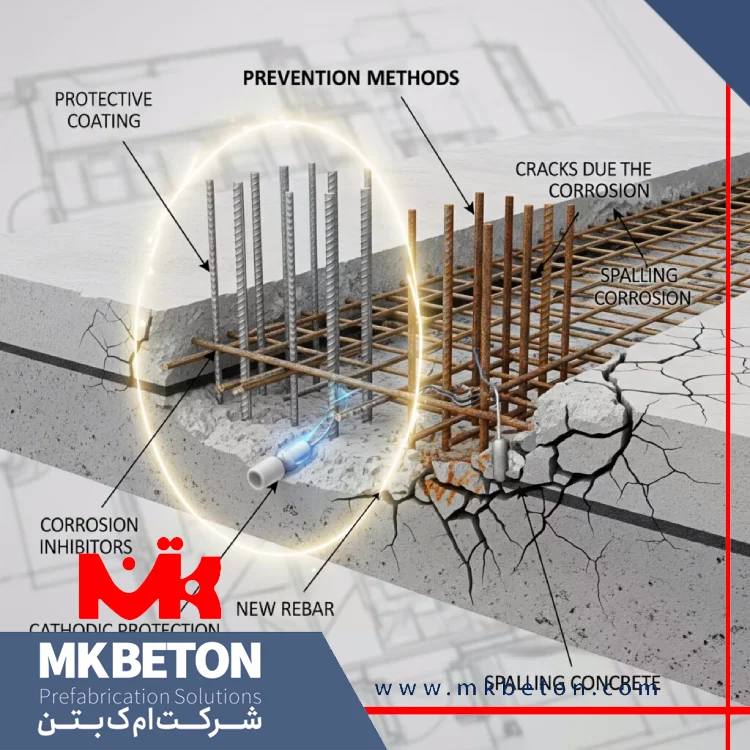

6 روش پیشگیری از خوردگی میلگرد و آرماتور در بتن

پیشگیری از خوردگی آرماتور و میلگرد در بتن میتواند به روشهای مختلفی صورت گیرد که از کاربردیترین آنها میتوان به استفاده از میلگرد گالوانیزه در طراحی بتن، استفاده از میلگرد با پوشش اپوکسی، طرح اختلاط مناسب بتن، افزایش ضخامت پوشش بتن، استفاده از افزودنیهای بازدارنده خوردگی، عملآوری صحیح بتن و غیره اشاره کرد که ادامه به بررسی بیشتر آنها میپردازیم.

1. پیشگیری از خوردگی آرماتور و میلگرد با استفاده از میلگرد گالوانیزه

از کاربردیترین روشهای پیشگیری از خوردگی میلگرد در بتن میتوان به استفاده از میلگردهای گالوانیزه اشاره کرد که تأثیر زیادی بر حفظ استحکام و دوام بتن دارند. بر روی این میلگردها از یک لایه محافظ از جنس فلز روی استفاده شده است که مانع از خوردگی فلز زیرین آن میشود. این نوع میلگرد در سازههای بتنی که در معرض رطوبت دائمی، مواد شیمیایی و غیره قرار دارند کاربرد فراوانی دارد.

2. پیشگیری از خوردگی میلگرد با بهکارگیری میلگرد با پوشش اپوکسی

استفاده از میلگرد با پوشش اپوکسی از دیگر روشهای پیشگیری از خوردگی این اجزا در بتن بوده که نقش مهمی در افزایش کارایی و دوام بتن در شرایط محیطی خاص دارد. بر روی میلگردهای مورد استفاده برای این کار از یک لایه نازک اپوکسی استفاده شده است که مانع از تماس اکسیژن، رطوبت و کلریدها با سطح فلزی آنها میشود و در نتیجه از خطر خوردگی در امان میمانند.

3. پیشگیری از خوردگی آرماتور و میلگرد با طرح اختلاط مناسب بتن

طرح اختلاط مناسب بتن یک راهکار مناسبی دیگر جهت پیشگیری از خوردگی میلگرد در بتن بوده که منجر به تولید یک بتن متراکم و نفوذناپذیر میشود. برای دستیابی به یک طرح اختلاط مناسب لازم است نسبت آب به سیمان در بتن به طور دقیق رعایت شود و از سنگدانههای مناسب این کار به همراه یک سری افزودنیها (میکروسیلیس) استفاده گردد.

4. پیشگیری از خوردگی آرماتور با افزایش ضخامت پوشش بتن

از دیگر روشهای مؤثر پیشگیری از خوردگی آرماتور و میلگرد در بتن میتوان به افزایش ضخامت پوشش بتن اشاره کرد که باعث میشود عوامل خورنده نتوانند به آسانی به داخل بتن نفوذ کنند. البته این ضخامت بستگی به نوع سازه، شرایط محیطی و میزان رطوبت موجود در آن دارد که مقدار آن در محیطهای مرطوب و در تماس آب بیشتر از محیطهای خشک خواهد بود.

5. پیشگیری از خوردگی آرماتور و میلگرد با افزودنیهای بازدارنده خوردگی

استفاده از افزودنیهای بازدارنده خوردگی در ساخت بتن از دیگر روشهای مؤثری است که میتوان از آن برای پیشگیری از خوردگی میلگرد و آرماتور در بتن استفاده کرد. این بازدارندهها در دو نوع بازدارندههای مهاجم و غیرمهاجم در دسترس هستند که استفاده از آنها در ساختار بتن با توقف یا کاهش فرایند خوردگی در میلگردها میشود.

6. پیشگیری از خوردگی میلگرد و آرماتور با عملآوری صحیح بتن

عملآوری صحیح بتن از روشهای کاربردی و مؤثری است که از آن میتوان برای حفظ رطوبت در بتن و جلوگیری از ایجاد ترک در ساختار آن استفاده کرد. از آن جایی که این ترکها میتوانند مسیر مناسبی برای نفوذ رطوبت و عوامل خورنده به داخل بتن باشند با عملآوری درست بتن میتوان از ایجاد این ترکها و درنتیجه خوردگی آرماتور و میلگرد جلوگیری کرد. آبپاشی بتن پس از اجرا، استفاده از پوششهای نگهدارنده رطوبت و غیره از روشهای متداول عملآوری بتن است.

جدول مقایسه روشهای جلوگیری از خوردگی آرماتور و میلگرد در بتن

همانطور که اشاره کردیم روشهای مختلفی جهت پیشگیری از خوردگی میلگرد وجود دارد که در این بخش و در قالب یک جدول به معرفی این روشها و مقایسه آنها خواهیم پرداخت.

| روشهای متداول | میزان مقاومت | هزینه | ماندگاری | مناسب برای شرایط |

| استفاده از میلگرد گالوانیزه | بالا | بالا | بالا | مناطق مرطوب |

| استفاده از میلگرد اپوکسی | متوسط | متوسط | بالا | پروژههای شهری |

| استفاده از فولاد ضدزنگ | بسیار بالا | بسیار بالا | بسیار بالا | محیطهای دریایی |

| استفاده از افزودنیهای ضدخوردگی بتن | متوسط | متوسط | متوسط | پروژههای عمومی |

| روش حفاظت کاتدی | بسیار بالا | بسیار بالا | بالا | سازههای صنعتی خاص |

| افزایش پوشش بتن | بالا | کم | بالا | همه پروژههای مرتبط |

کلام پایانی

خوردگی میلگرد و آرماتور در بتن زمانی آغاز میشود که محافظ طبیعی بتن به ویژه محیط قلیایی آن از طریق کربناتاسیون یا کلریدها از بین میرود. در چنین شرایطی اکسیژن، رطوبت و دیگر عوامل خورنده به داخل بتن نفوذ کرده و پس از تماس با سطح میلگرد و آرماتور، زمینه را برای خوردگی این اجزا و آسیب به ساختار بتن فراهم میکند. بر همین اساس لازم است از طریق یک سری روشها از جمله استفاده از میلگردهای با پوشش اپوکسی و گالوانیزه در بتن و همچنین افزایش ضخامت بتن و استفاده از افزودنیهای ضدخوردگی در ساختار آن از خوردگی آرماتور و میلگرد جلوگیری کرد.