در دنیای ساختوساز، کوچکترین جزئیات میتوانند بیشترین تأثیر را بر ایمنی، دوام و کیفیت نهایی پروژه داشته باشند. یکی از این جزئیات، مادهای است به ظاهر ساده اما بسیار حیاتی به نام گروت سیمانی. این ماده پرکننده، نقش مهمی در تثبیت و اتصال اجزای مختلف سازه دارد؛ در این مقاله، بهطور جامع با گروت سیمانی، انواع آن، کاربردها، مزایا، نحوه اجرای صحیح و نکات مهم استفاده از آن آشنا خواهیم شد.

گروت سیمانی چیست؟

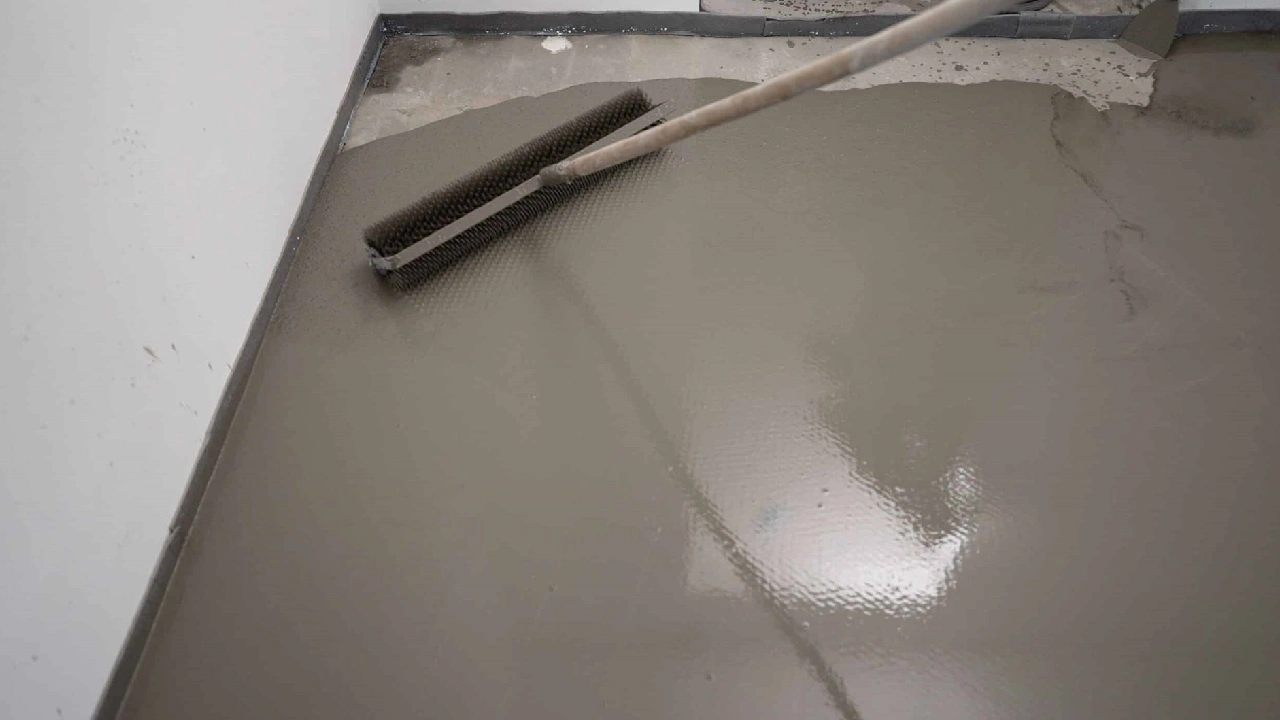

گروت سیمانی مادهای خمیری یا روان است که از ترکیب سیمان، ماسه بسیار ریز (یا بدون ماسه)، آب و گاهی مواد افزودنی خاص تشکیل میشود. این ماده برای پر کردن فضاهای خالی، تثبیت تجهیزات سنگین، انتقال بار، و اتصال قطعات سازهای به کار میرود. پس از اعمال، گروت بهمرور سخت شده و تبدیل به مادهای مقاوم و پایدار میشود که میتواند فشارها و تنشهای مختلف را تحمل کند.

ویژگی اصلی گروت سیمانی این است که در حالت تازه، سیال و روان است و بهخوبی در فضاهای محدود یا غیرقابل دسترس نفوذ میکند. اما پس از گیرش و سخت شدن، به مادهای مقاوم، گاهی منقبضشونده و پایدار تبدیل میشود. از این رو، در اجرای فونداسیون ماشینآلات، نصب صفحات زیرستون، کاشت بولتها و بسیاری از جزئیات سازهای کاربرد گستردهای دارد.

گروت سیمانی پر مقاومت چیست؟

گروت سیمانی پر مقاومت نوعی از گروت است که با هدف تحمل بارهای سنگین و شرایط سخت طراحی شده و مقاومت فشاری بسیار بالاتری نسبت به گروتهای معمولی دارد. این نوع گروت معمولاً از ترکیب سیمان پرتلند، سنگدانههای بسیار ریزدانه، افزودنیهای معدنی یا شیمیایی و مقدار کنترلشدهای از آب تهیه میشود تا خواص مکانیکی آن بهینه شود.

گروت پر مقاومت برای پروژههای صنعتی، زیرسازی تجهیزات سنگین، پلها، اسکلهها، نیروگاهها و سازههایی با بارگذاری شدید استفاده میشود. یکی از ویژگیهای مهم آن مقاومت فشاری بالا (معمولاً بالای ۶۰۰ کیلوگرم بر سانتیمتر مربع) و انقباض بسیار کم یا بدون انقباض پس از گیرش است.

همچنین، این گروتها اغلب زودگیر هستند و در مدت کوتاهی به مقاومت مطلوب میرسند، به همین دلیل در پروژههایی که زمان اجرا محدود است، گزینهای ایدهآل محسوب میشوند.

گروت سیمانی منبسط شونده چیست؟

گروت سیمانی منبسطشونده نوعی گروت است که برای جبران انقباض ناشی از خشک شدن و افزایش چسبندگی به سطوح اطراف، دارای خاصیت انبساط کنترلشده در مراحل اولیه گیرش میباشد. این گروت بهطور خاص طراحی شده تا پس از ریختن، دچار جمعشدگی (Shrinkage) نشود و بهجای آن کمی منبسط شود تا تمام فضای خالی را پر کرده و اتصال محکمتری ایجاد کند.

انبساط این نوع گروت معمولاً به دو صورت اتفاق میافتد:

- در حالت پلاستیک (چند ساعت اول): با استفاده از افزودنیهایی مثل آلومینیوم پودری یا ترکیبات گازی، گروت کمی منبسط میشود.

- در حالت سختشده (روزهای اول پس از گیرش): ترکیبات خاصی باعث ادامهی انبساط ملایم و کنترلشده میشوند.

کاربردهای گروت منبسطشونده شامل پر کردن زیر صفحات ستونها، نصب تجهیزات صنعتی، ترمیم بتن، کاشت بولت و اجرای اتصالاتی است که نیاز به چسبندگی و تماس کامل با سطح زیرکار دارند.

این گروتها به دلیل انبساط اولیهشان، از ایجاد حفرههای خالی و کاهش مقاومت ناشی از جمعشدگی جلوگیری میکنند و در نتیجه دوام و استحکام سازهای بیشتری را فراهم میکنند.

مزایا و فواید گروت سیمانی چیست؟

گروت سیمانی به دلیل ویژگیهای فنی و رفتاری خاصی که دارد، در صنعت ساختوساز بهعنوان یک مادهی بسیار کاربردی شناخته میشود. مهمترین مزایا و فواید استفاده از آن عبارتاند از:

- پرکنندگی کامل فضاهای خالی: روانی بالا و قابلیت نفوذ بالا باعث میشود که بهخوبی تمام فضاهای خالی، درزها و شکافهای زیر قطعات سازهای پر شود.

- چسبندگی عالی به بتن و فلز: پس از گیرش، اتصال بسیار محکمی با سطوح اطراف خود برقرار میکند و همین موضوع آن را برای اتصال بولتها، صفحات فولادی یا تجهیزات سنگین مناسب میسازد.

- مقاومت فشاری بالا: این ماده میتواند بارهای سنگین را تحمل کند و برای زیرسازی اجسام سنگین بسیار مناسب است.

- جلوگیری از نشست یا حرکت تجهیزات: به دلیل سختی و پایداری بالا پس از خشک شدن، گروت از جابهجایی یا نشست قطعات جلوگیری میکند.

- مقاومت در برابر عوامل محیطی: گروت سیمانی در برابر رطوبت، خوردگی و بسیاری از شرایط محیطی مقاوم است، بهویژه اگر از نوع اصلاحشده با افزودنیها باشد.

- اجرای ساده و سریع: اجرای این محصول نیازی به ابزار یا تکنولوژی پیچیده ندارد و در عین حال سرعت پیشرفت کار را افزایش میدهد.

- قابل استفاده در ترمیم سازهها: بهدلیل خواص مکانیکی خوب و قابلیت پیوند با بتن قدیمی، میتوان از آن برای ترمیم شکستگیها، ترکها و نقاط آسیبدیده استفاده کرد.

این مزایا باعث شدهاند که بهعنوان یکی از گزینههای اصلی برای بهبود عملکرد سازهها، نصب تجهیزات و ترمیم بتن در پروژههای عمرانی و صنعتی در نظر گرفته شود.

آیا گروت اپوکسی سیمانی دارد؟

خیر، گروت اپوکسی حاوی سیمان نیست. برخلاف گروتهای پایه سیمانی که مادهی اصلی آنها سیمان پرتلند است، گروت اپوکسی از رزین اپوکسی، سختکننده (هاردنر) و گاهی پُرکنندههای معدنی یا ماسههای مخصوص تشکیل شده است.

این نوع گروت به دلیل نداشتن سیمان، خواص بسیار متفاوتی نسبت به گروت سیمانی دارد، از جمله:

- مقاومت بسیار بالا در برابر مواد شیمیایی، روغنها و اسیدها

- چسبندگی فوقالعاده به بتن، فلز و حتی سنگ

- مقاومت مکانیکی بیشتر نسبت به گروتهای سیمانی

- عدم انقباض پس از گیرش

- ضدآب بودن و دوام بالا در محیطهای خورنده یا مرطوب

گروت اپوکسی بیشتر در محیطهای صنعتی، کارخانجات شیمیایی، نیروگاهها یا مکانهایی با بارگذاری شدید و شرایط سخت محیطی استفاده میشود. در حالیکه گروت سیمانی برای کاربردهای عمومیتر و اقتصادیتر مناسب است.

موارد کاربرد گروت سیمانی چیست؟

گروت سیمانی یکی از پرکاربردترین مصالح ساختمانی در پروژههای عمرانی، صنعتی و حتی ترمیمی است. به دلیل روانی بالا، مقاومت فشاری مناسب و چسبندگی عالی، در موارد زیر استفاده میشود:

- نصب و تثبیت صفحات زیرستون (Base Plate): فضای بین فونداسیون و صفحات زیرستون فلزی را پر کرده و باعث انتقال یکنواخت بار به بتن میشود.

- کاشت بولت و انکربولتها: برای کاشت میلگرد یا بولت در بتن و تضمین اتصال محکم بین قطعات فلزی و سازه بتنی.

- زیرسازی تجهیزات سنگین صنعتی: در صنایع برای نصب دستگاههای سنگین، ژنراتورها، پمپها و کمپرسورها، مانع از لرزش و جابهجایی آنها میشود.

- پر کردن درزها، حفرهها و شکافهای سازهای: در ساختمانها، پلها و سازههای بتنی برای پر کردن نقاط خالی یا آسیبدیده.

- ترمیم ترکها و آسیبهای بتن: به عنوان مادهای با چسبندگی بالا برای بازسازی نقاط ضعیف یا تخریبشده در سازههای قدیمی.

- اجرای سازههای پیشساخته بتنی: برای اتصال قطعات پیشساخته مانند تیرها، دیوارها و کفپوشهای صنعتی.

- پُرکردن پشت دیوار حائل یا زیر سازهها: در پروژههایی که نیاز به پرکردن فضاهای پنهان یا غیرقابل دسترس است.

مقایسه گروت سیمانی و گروت اپوکسی

گروت سیمانی و گروت اپوکسی هر دو برای پر کردن فضاهای خالی، تثبیت تجهیزات و افزایش استحکام سازهها استفاده میشوند، اما تفاوتهای مهمی با هم دارند که انتخاب نوع مناسب را بسته به شرایط پروژه تعیین میکند.

-

مواد تشکیلدهنده:

- بر پایهی سیمان پرتلند، ماسه ریز، آب و افزودنیهای خاص ساخته میشود.

- گروت اپوکسی از رزین اپوکسی، سختکننده (هاردنر) و فیلرهای معدنی تشکیل شده و اصلاً سیمان ندارد.

-

مقاومت فشاری و چسبندگی:

- گروت اپوکسی مقاومت فشاری و چسبندگی بسیار بالاتری نسبت به گروت سیمانی دارد.

- گروت سیمانی نیز مقاومت مناسبی دارد، اما در شرایط فوقسنگین یا حساس صنعتی به پای اپوکسی نمیرسد.

-

مقاومت در برابر مواد شیمیایی و رطوبت:

- گروت اپوکسی کاملاً در برابر مواد شیمیایی، روغنها، اسیدها و رطوبت مقاوم است.

- مقاومت محدودی در برابر این عوامل دارد، مگر اینکه با مواد افزودنی تقویت شده باشد.

-

سرعت گیرش:

- گروت اپوکسی معمولاً سریعتر گیرش پیدا میکند، که در پروژههایی با زمانبندی فشرده مزیت محسوب میشود.

- زمان گیرش معمولی دارد و برای پروژههای عمومی مناسبتر است.

-

قیمت و سهولت اجرا:

- گروت سیمانی ارزانتر است و اجرای آن سادهتر و کمهزینهتر است.

- گروت اپوکسی گرانتر بوده و اجرای آن نیازمند دقت بیشتر و آمادهسازی خاص است.

-

موارد کاربرد:

- برای نصب صفحات زیرستون، کاشت بولت، پر کردن حفرهها و ترمیم بتن استفاده میشود.

- گروت اپوکسی بیشتر در محیطهای صنعتی، مکانهای در معرض مواد خورنده، یا زیر تجهیزات بسیار سنگین کاربرد دارد.

در یک نگاه کلی، اگر به دنبال یک گزینهی اقتصادی و عمومی هستید، گروت سیمانی بهترین انتخاب است. اما اگر با شرایط خاص، بار زیاد یا محیط شیمیایی سروکار دارید، گروت اپوکسی با عملکرد حرفهایتر، انتخاب مطمئنتری خواهد بود.

روش مصرف گروت سیمانی چگونه است؟

برای رسیدن به بهترین عملکرد، رعایت مراحل اجرایی دقیق ضروری است. مراحل مصرف این ماده به شرح زیر است:

۱. آمادهسازی سطح زیرکار

-

- ابتدا تمام گرد و غبار، روغن، ذرات سست و آلودگیها از سطح مورد نظر پاک میشود.

- سطوح بتنی بهتر است قبل از گروتریزی کمی مرطوب شوند، اما نباید آب آزاد روی آنها باقی بماند.

۲. قالببندی (در صورت نیاز)

-

- اگر گروت قرار است در زیر صفحه ستون یا در فضای مشخصی ریخته شود، باید از قالبهای محکم و نشتبند استفاده شود.

- قالب باید به شکلی بسته شود که امکان ریختن گروت از یک سمت و خروج هوا از سمت دیگر وجود داشته باشد.

۳. اختلاط گروت

-

- پودر گروت در ظرف تمیز با مقدار مشخصی آب (مطابق دستور شرکت سازنده) مخلوط میشود.

- هم زدن باید با همزن برقی یا دریل دور پایین انجام شود تا خمیر یکنواخت و بدون گلوله حاصل شود.

- معمولاً زمان اختلاط ۳ تا ۵ دقیقه است.

۴. ریختن گروت

-

- گروت آماده شده باید بلافاصله و بدون وقفه در محل مورد نظر ریخته شود.

- از ریختن گروت از ارتفاع زیاد خودداری شود تا از ایجاد حباب جلوگیری گردد.

- در صورت نیاز میتوان از ویبره سبک یا ضربههای ملایم به قالب برای خروج هوا استفاده کرد.

۵. عملآوری (Curing)

-

- پس از گروتریزی، سطح آن باید در برابر تبخیر سریع آب محافظت شود.

- استفاده از گونی مرطوب، نایلون یا مواد عملآور (کیورینگ کامپاند) برای حداقل ۷ روز توصیه میشود.

نکات فنی و اجرایی استفاده از گروت سیمانی چیست؟

برای دستیابی به بهترین نتیجه در استفاده از گروت سیمانی، رعایت نکات فنی و اجرایی زیر ضروری است:

-

آمادهسازی سطح:

سطح زیرکار باید کاملاً تمیز، خشک یا کمی مرطوب (نه خیس) باشد و فاقد هرگونه روغن، گرد و غبار و ذرات سست باشد تا چسبندگی مطلوب برقرار شود.

-

اختلاط دقیق مواد:

نسبت آب به پودر گروت باید مطابق دستورالعمل کارخانه باشد. استفاده از آب زیاد باعث کاهش مقاومت و چسبندگی میشود و آب کم، باعث کاهش روانی گروت میگردد.

-

مدت زمان خشک شدن گروت سیمانی:

زمان گیرش اولیه معمولاً بین ۴ تا ۶ ساعت است، ولی خشک شدن کامل و رسیدن به مقاومت نهایی ممکن است تا ۲۸ روز طول بکشد. البته در گروتهای پرمقاومت این زمان میتواند کوتاهتر باشد و مقاومت قابل استفاده معمولاً بعد از ۲۴ تا ۴۸ ساعت حاصل میشود.

-

میزان مصرف گروت سیمانی:

میزان مصرف گروت بستگی به حجم فضای خالی دارد. به طور متوسط، برای هر متر مکعب گروت، تقریباً بین ۱۸۰۰ تا ۲۲۰۰ کیلوگرم پودر گروت لازم است که با توجه به دستور سازنده مقدار آب به آن افزوده میشود.

-

حداکثر ضخامت گروت سیمانی:

ضخامت گروتریزی معمولاً بین ۲ تا ۱۰ سانتیمتر است. برای ضخامتهای بیشتر، باید گروت منبسطشونده یا مخصوص استفاده شود تا از ترکخوردگی و نشست جلوگیری شود.

-

محافظت از گروت پس از اجرا:

گروت پس از ریختن باید در برابر خشک شدن سریع محافظت شود. استفاده از پوشش پلاستیکی یا گونی مرطوب برای حداقل ۳ روز توصیه میشود.

-

زمان مصرف گروت پس از اختلاط:

گروت سیمانی باید ظرف ۳۰ تا ۴۵ دقیقه پس از اختلاط مصرف شود و از استفاده مجدد گروت سفت شده خودداری شود.

-

استفاده از ابزار مناسب:

برای اختلاط و ریختن گروت از ابزارهای تمیز و مناسب استفاده شود تا از آلودگی و اختلال در گیرش جلوگیری شود.

رعایت دقیق این نکات، موجب افزایش دوام، مقاومت و عملکرد مطلوب در پروژههای مختلف خواهد شد.

شرایط نگهداری از گروت سیمانی چیست؟

برای حفظ کیفیت و عملکرد تا زمان مصرف، رعایت شرایط نگهداری صحیح بسیار مهم است. نکات کلیدی نگهداری این محصول عبارتند از:

-

محل نگهداری:

باید در محل خشک، خنک و دور از رطوبت نگهداری شود. رطوبت میتواند باعث جذب آب و شروع زودرس واکنش هیدراتاسیون سیمان شود که کیفیت محصول را کاهش میدهد.

-

دما:

دمای نگهداری بهتر است بین ۵ تا ۳۵ درجه سانتیگراد باشد. دماهای بسیار پایین یا بسیار بالا ممکن است بر کیفیت سیمان تأثیر منفی بگذارد.

-

بستهبندی:

کیسهها باید بهصورت کاملاً بسته و سالم نگهداری شوند. هرگونه پارگی یا سوراخ شدن کیسهها میتواند منجر به جذب رطوبت و خراب شدن محصول شود.

-

زمان نگهداری:

معمولاً عمر مفید در بستهبندی اولیه و شرایط مناسب حدود ۶ ماه است. پس از این مدت، کیفیت سیمان کاهش یافته و توصیه نمیشود که استفاده شود.

-

جلوگیری از تماس با مواد شیمیایی:

گروت سیمانی باید دور از مواد شیمیایی خورنده یا آلودهکننده نگهداری شود تا واکنشهای ناخواسته جلوگیری شود.

-

چیدمان کیسهها:

کیسهها باید به گونهای انبار شوند که از آسیب دیدن یا له شدن جلوگیری شود و هوا به خوبی در اطراف آنها جریان داشته باشد.

رعایت این شرایط نگهداری، باعث حفظ خواص اولیه و جلوگیری از کاهش کیفیت و عملکرد آن در زمان اجرا میشود.

راهنمای خرید و قیمت گروت سیمانی

برای انتخاب و خرید مناسب و متناسب با نیاز پروژه، بهتر است به پارامترهای زیر توجه کنید:

- نوع گروت سیمانی: انتخاب بین گروت معمولی، پرمقاومت، منبسطشونده یا تخصصی بر اساس نوع پروژه و شرایط اجرا.

- میزان مقاومت فشاری: گروتی با مقاومت فشاری متناسب با بار و فشار وارد بر سازه انتخاب کنید؛ معمولاً مقاومت از ۲۰ تا ۸۰ مگاپاسکال متغیر است.

- روان بودن گروت: گروت روانتر برای پرکردن بهتر فضاهای باریک و زیر صفحات فلزی مناسبتر است.

- مدت زمان گیرش: گروتی را انتخاب کنید که زمان گیرش آن با زمانبندی پروژه همخوانی داشته باشد (گیرش سریع یا کند).

- مقاومت در برابر شرایط محیطی: برای پروژههای خاص (محیطهای مرطوب، شیمیایی یا دمای بالا) گروت با مقاومت شیمیایی و حرارتی بالا مورد نیاز است.

- بستهبندی و وزن کیسه: کیسههای استاندارد معمولاً ۲۰ تا ۲۵ کیلوگرم وزن دارند؛ انتخاب وزن مناسب برای سهولت حمل و مصرف اهمیت دارد.

- قیمت : قیمت بسته به کیفیت، برند، نوع گروت و مقدار خرید متفاوت است. قیمتها معمولاً برحسب کیلوگرم یا کیسه اعلام میشود. برای خرید عمده معمولاً تخفیف در نظر گرفته میشود.

- برند و معتبر بودن سازنده: انتخاب برندهای معتبر و با سابقه به تضمین کیفیت و پشتیبانی پس از فروش کمک میکند.

- شرایط نگهداری و انبارداری: اطمینان از شرایط نگهداری مناسب و تاریخ تولید تازه برای حفظ کیفیت گروت.

- خدمات و مشاوره فنی فروشنده: فروشندههایی که مشاوره فنی و راهنمایی در انتخاب و مصرف گروت ارائه میدهند، کمک بزرگی به اجرای بهتر پروژه میکنند.

کلام پایانی

گروت سیمانی یکی از مصالح پرکاربرد و حیاتی در ساخت و ساز و تعمیرات عمرانی است که با ویژگیهای متنوع و انواع مختلف، امکان استفاده در پروژههای گوناگون را فراهم میکند. شناخت دقیق انواع گروت، نحوه صحیح مصرف، نکات فنی و شرایط نگهداری آن به شما کمک میکند تا انتخابی هوشمندانه و مناسب با نیازهای پروژه داشته باشید.

با رعایت اصول فنی و اجرایی، میتواند استحکام و دوام سازهها را به طور قابل توجهی افزایش دهد و در بهبود کیفیت نهایی کار نقش کلیدی ایفا کند. اگرچه گروتهای اپوکسی در برخی شرایط خاص مزیتهایی دارند، اما به طور کلی به دلیل سهولت اجرا، قیمت مناسب و عملکرد قابل قبول، همچنان انتخاب اول بسیاری از مهندسان و پیمانکاران است.